V roku 2017 prišla otázka, či vieme odobriť realizáciu 10-tich klimatizačných jednotiek na strechu 3000m2 výrobnej haly. Hala má predpäté TT nosníky. Chýbali pôvodné výkresy, nebolo možné zmerať napätie v nosníkoch, nemáte sa o aké dáta oprieť. Všetko pláva na vode a to doslova, lebo hala je založená na pieskoch s vysokou spodnou vodou, na mikropilótach.

Navrhoval som teda test priehybu, aby sme zistili, pri akom zaťažení sa koľko prehne stropný nosník. Spätným získaním približnej únosnosti sme mohli dedukovať využiteľnosť strechy. Neprešlo, tak som predpísal test pred realizáciou a spočítal vopred odhad priehybu na max 10mm pri 17,47m dlhom nosníku strechy. Predpätie nebolo možné spočítať, tak bol výpočet viac menej o zaťažiteľnosti prvku bez hlbšieho obsahu. Veľký risk pre trestnoprávnu zodpovednosť. No overiť in-situ jedna k jednej zaťažiteľnosť je bezpečné.

Z realizácie v roku 2017 zišlo. Úľava ale prišla v roku 2020, kedy volali z výroby, že v noci odletel už druhý kus betónu z TT nosníka. Výrobná vada, nakoľko sa podobná prasklina objavila aj na druhom nosníku. Nakoniec vás nezabije nezistené zvyškové predpätie, ale výrobná vada prejavujúca sa po 36-tich rokoch. Výrobné haly sa môžu projektovať na dobu 15 rokov.

Meranie odhalilo pokles 42mm v strede rozpätia nosníka so svetlou šírkou 17130mm a dĺžkou 17470mm. Druhý nosník s prasknutím bol bez merarteľného priehybu. Nechávame teda na realizáciu opravy v čase potreby a zvažujeme vymeniť celú strechu.

Požiadavka bola, aby oprava-konštrukcia bola zalícovaná so spodnou hranou stropu kvôli presunom vo výrobe.

Hľadanie riešenia. Obvolávali sme docentov a profesorov, mostársku spoločnosť a dostali sme sa aj k pôvodným výkresom a rozhovoru s pôvodným statikom. Zistenia? Viď foto, meranie predpätia nie je možné, výkresy sú v tom zmysle, že TT nosník je hotový výrobok. Výrobné výkresy z prefy sú bez výpočtu predpätia, len s polohou lán. Všetci dávajú ruky preč a investorovi sa nepáči cena za projekt, nie to ešte meranie. Zistenie, že uhlíkové lamely nespravíte, keď nemáte predpätie nepoteší. Ani zoznámenie so statikom zo Švajčiarska, ktorý sa podobným veciam venuje, nič nové v zosilnení TT nosníka neprinieslo.

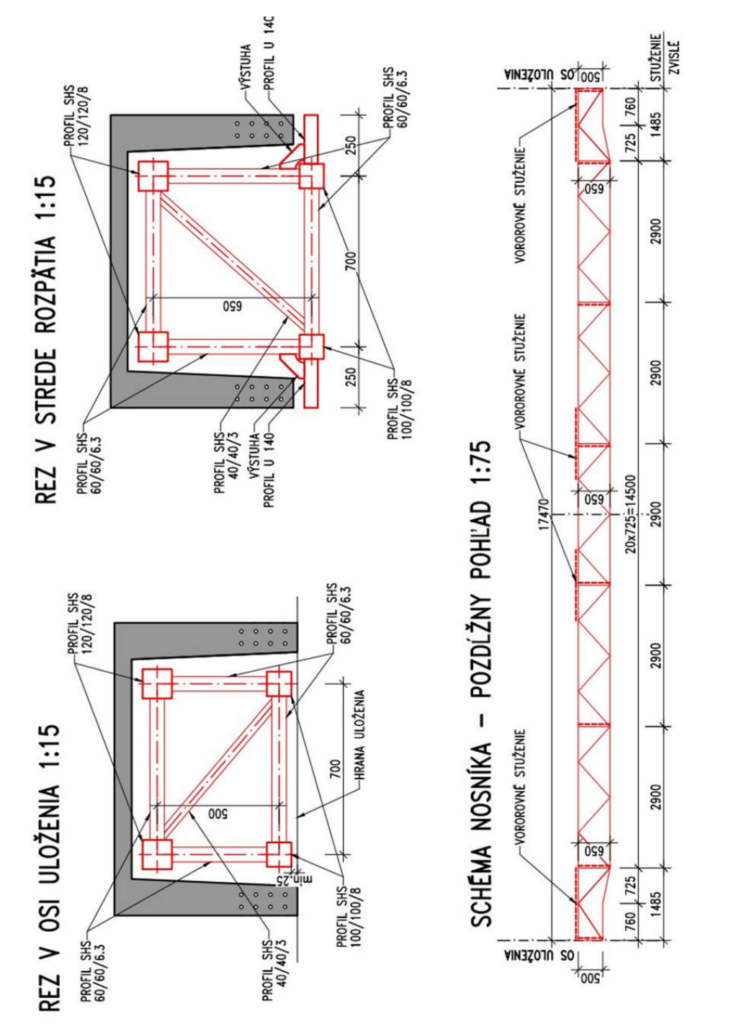

Riešenie. „Vypodložiť“ a vzduť (nandvihnúť po celej dĺžke nosníka) cez vloženú oceľovú priehradovú konštrukciu v rámci priestoru TT nosníka. Výpočet nie a nie vyjsť. Na 17,47m mať k dispozícii 680mm svetlej výšky je nad všetky odhady. Vypočítať, koľko zaťaženia musia vo výrobe na nadvihnutie a aktiváciu nosníka využiť. Hrúbky stien profilov priehradového nosníka boli hlavnou otázkou ekonomiky návrhu a nakoniec skončili na t=8,00mm.

Realizácia. Nosník musel byť z troch dielov po 3,87 tony. Vkladanie nad podpery a spájanie bola jednoduchá geometria, no VZV na podobné spájanie musia mať extra dobré otočné polomery = pohyb raka. Vtip prišiel, keď realizácia chcela odovzdať nosník. Investor si pre pár odhadov v posudku objednal prebratie realizácie statikom. S aktivizáciou nosníka čakal zhotoviteľ na statika. Stroje mali, no nemali dosť zaťažení. Predpísal som ako fixný priehyb a nie hmotnosť. Tak sa po celej výrobe (vianočná odstávka) hľadali ťažké stroje na zaťaženie. Našťastie všetky ťažké stroje majú štítok s hmotnosťou a tak sa napruženie oceľového priehradového nosníka 29mm (predpísaných bolo 30mm v strede rozpätia, resp 20mm v tretinách) podarilo dosiahnuť. Po 3 rokoch je na mieste ochranná sieť pre prípadné ďalšie odstrely betónu a priehyb zostáva bez zmeny, 42mm.

Projekt a realizácia na úrovni skoro 75.000€ bez DPH v roku 2020. Ušetrená výmena stropu za vyššie státisíce eur. Odstávka výroby nulová, práca na 5 dní počas vianočnej odstávky výroby. Prípadná oprava ďalšieho nosníka odhadom 60.000€ plus inflácia.